Nous proposons un service d’impression 3D qui repose sur divers procédés de fabrication, notamment l’impression 3D par photopolymérisation, grâce à notre équipe d’experts spécialisée dans la technologie de stéréolithographie (SLA). Récemment, nous avons décidé d’intégrer la technologie Digital Light Processing (DLP) à notre parc de machines. Dans cet article, nous allons explorer les avantages et les différences de ces deux procédés, ainsi que leur capacité à répondre aux besoins spécifiques de nos clients.

Stéréolithographie vs Digital Light Processing : quelles différences ?

La stéréolithographie (SLA) et le Digital Light Processing (DLP) ont en commun de constituer tous deux des procédés d’impression 3D résine utilisant le principe de la polymérisation en cuve (appelé en anglais “VAT polymerisation”). Les procédés recourent tous deux à un bac rempli de résine liquide (des photopolymères) que l’on vient solidifier en l’exposant aux ultraviolets.

Alors, quelles différences entre ces deux procédés ? Là où la stéréolithographie emploie un laser, réfléchi par deux miroirs (directions X et Y), le DLP utilise comme source lumineuse un projecteur UV qui s’active ou se désactive, formant un masque qui projette les ultraviolets en certains points uniquement.

Une fois l’impression terminée, ces deux procédés nécessitent un post-traitement permettant de garantir l’intégrité et les performances de la pièce. Ce post-traitement implique notamment le nettoyage de la résine résiduelle non solidifiée à la sortie de l’impression, ainsi qu’une étape de polymérisation finale dans un four UV.

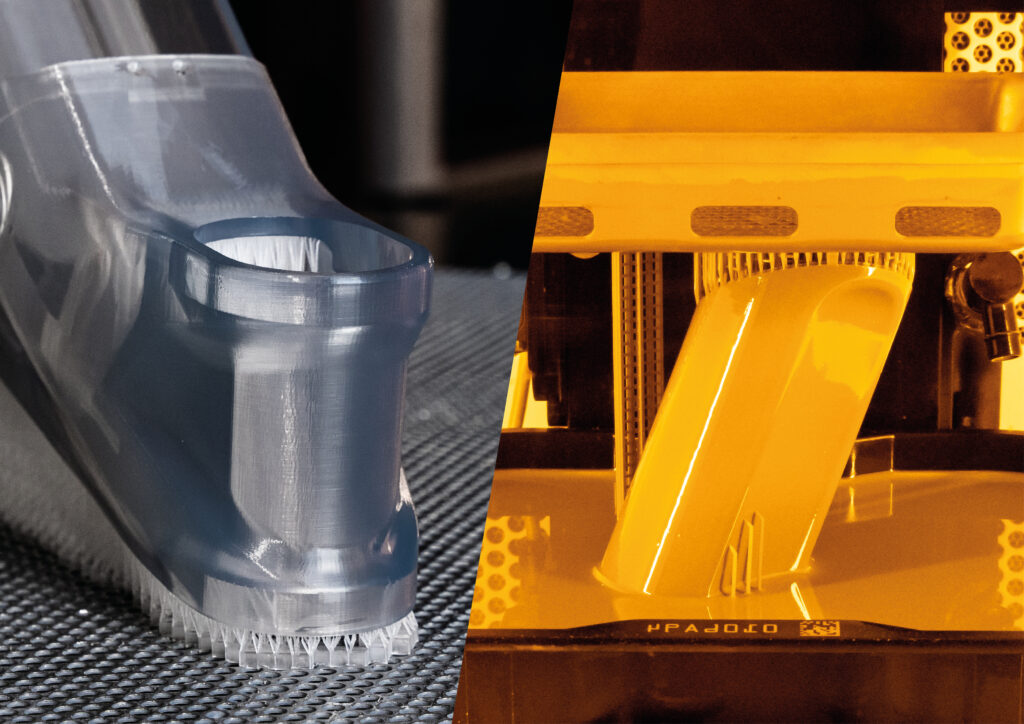

Stéréolithographie (SLA) : une variété de pièces de toutes dimensions

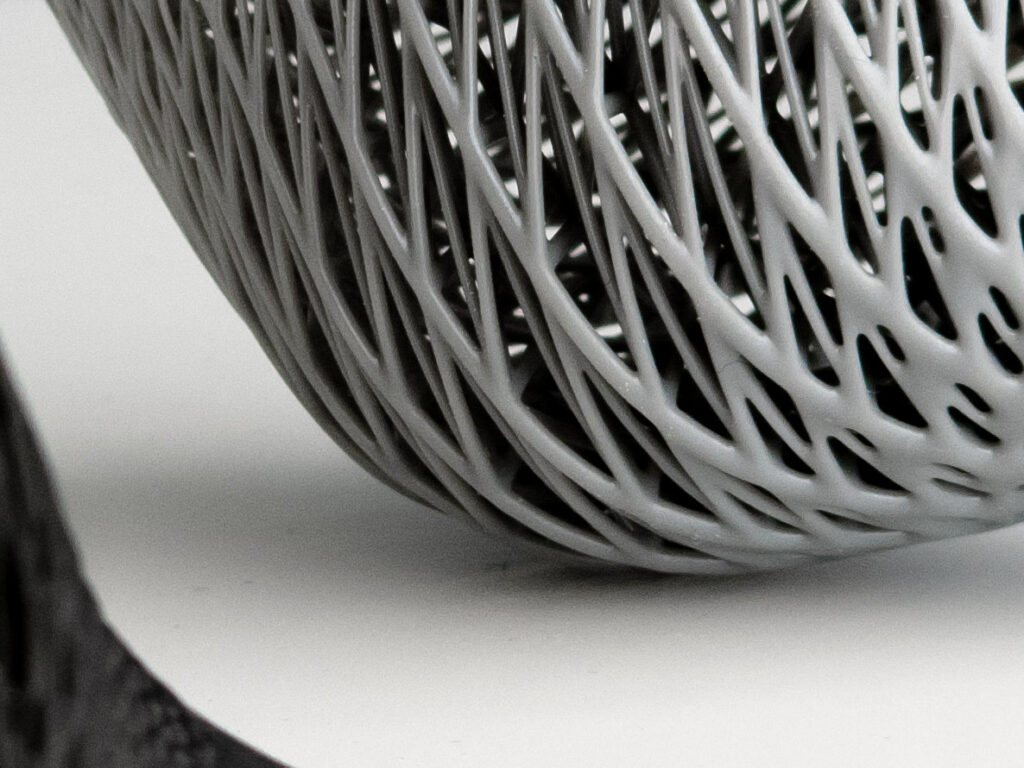

L’utilisation d’un laser dans le processus de stéréolithographie présente plusieurs avantages majeurs. Tout d’abord, le laser a la capacité de solidifier la résine point par point, ce qui garantit une précision et une surface pratiquement lisse. Après le post-traitement, il suffit de poncer la pièce pour obtenir un résultat final impeccable. De plus, cette technologie offre la flexibilité de produire à la fois des modèles fins de petite taille et des pièces de grande dimension.

Toutes nos machines proviennent du fabricant 3D Systems. En ce qui concerne les imprimantes SLA, nous avons une variété de modèles, tels que l’iPro 8000 et le ProX 800, qui offrent une capacité d’impression de 650 x 750 x 550 mm. De plus, nous disposons également de modèles iPro 9000 qui nous permettent d’imprimer des pièces de grandes dimensions, avec un volume de production pouvant atteindre jusqu’à 1500 x 750 x 500 mm.

Au sein de notre parc d’imprimantes SLA, chaque machine est assignée à un matériau spécifique. Nous avons choisi une sélection de résines adaptées à nos besoins. L’Accura 25 présente des propriétés proches du polypropylène (PP), tandis que l’Accura 55 se rapproche de l’ABS. De plus, nous disposons de la résine Accura ClearVue, qui permet de créer des pièces translucides semblables au polycarbonate (PC). Enfin, l’Accura XTreme offre des propriétés voisines du polyamide (PA).

Ainsi, grâce à cette diversité de résines, nous sommes en mesure de produire des pièces aux caractéristiques adaptées à chaque besoin spécifique. Nous pouvons par exemple fabriquer des boîtiers électroniques, des tubulures, des capots, des maquettes esthétiques et des maquettes d’architecture. Nous sommes également capables de réaliser des prototypes de jouets pour enfants à l’échelle 1, des pièces transparentes avec la résine ClearVue, des pièces maîtres modèles pour la coulée sous vide, ainsi que des pièces de très grandes dimensions, telles que des calandres de voitures monoblocs, entre autres possibilités.

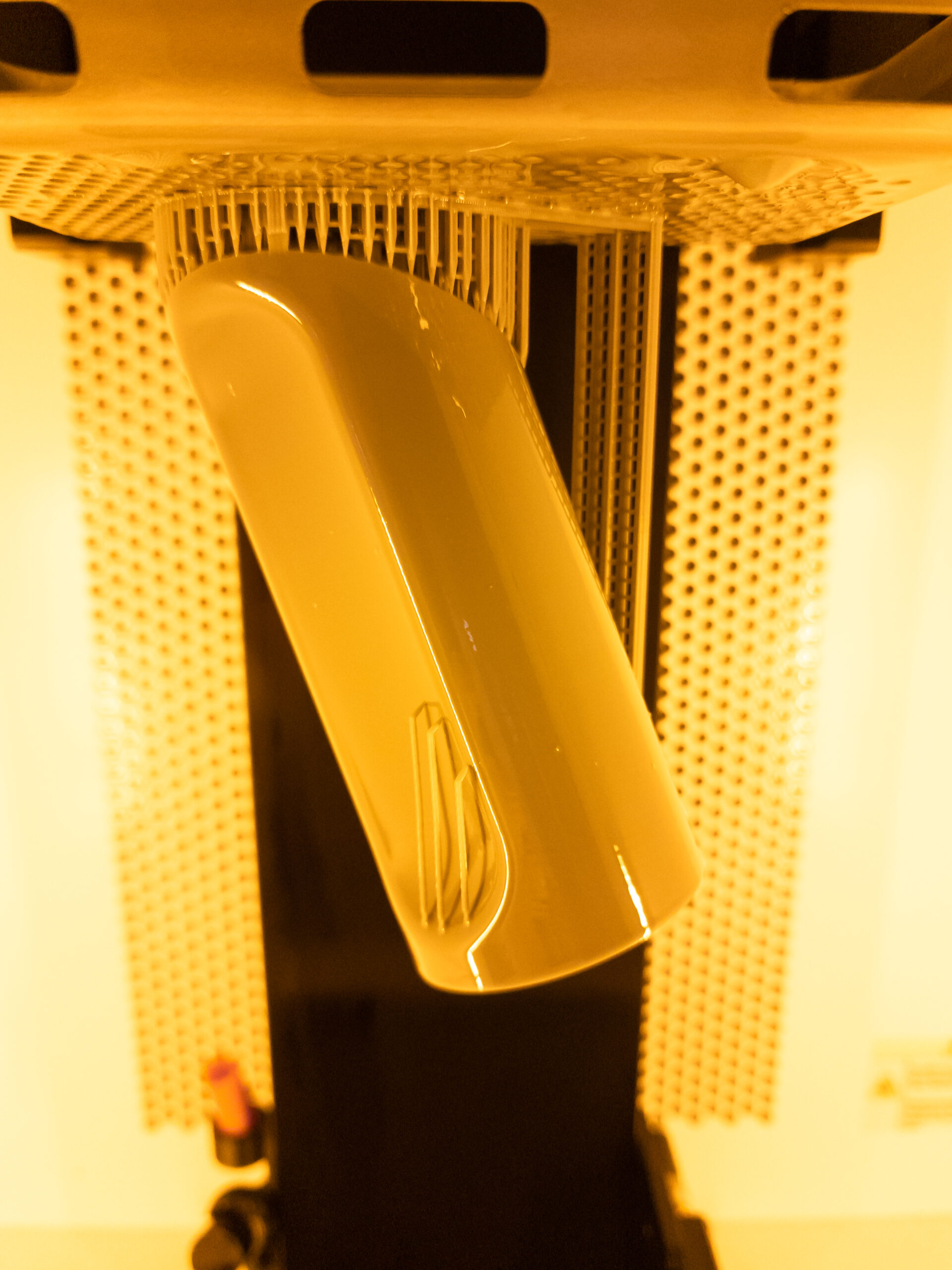

Digital Light Processing (DLP) : rapidité et précision pour des pièces en série

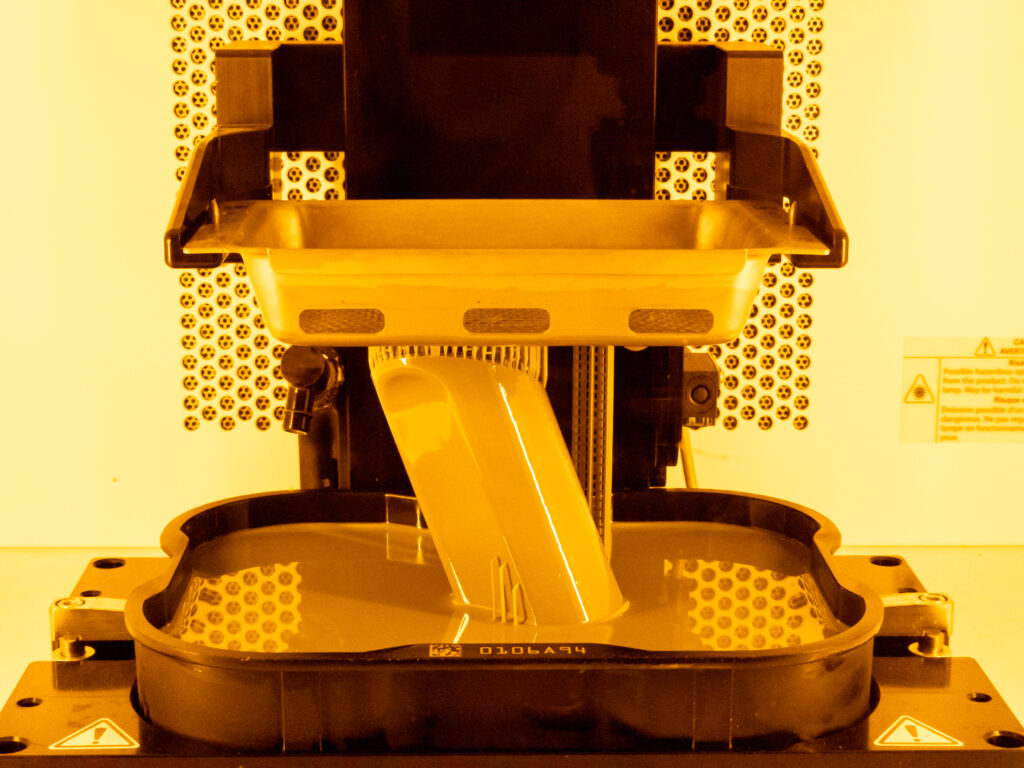

Le procédé DLP présente l’avantage d’être plus rapide. En effet, pour chaque couche, le projecteur vient polymériser l’ensemble du bac de résine en une fois tandis que le laser agit point par point. Autre atout, les imprimantes 3D DLP permettent de facilement changer le type de résine présent dans le bac et donc, de sélectionner le matériau le plus approprié à chaque cas client.

En outre, nous nous sommes récemment dotés d’un bras robotique permettant l’industrialisation de la ligne de production liée au procédé DLP, ce qui permet de réduire au minimum le temps entre deux cycles d’impression. L’impression peut ainsi se faire en continu, 24h/24, afin de répondre aux besoins de nos clients.

Nous utilisons aujourd’hui l’imprimante DLP Figure 4 Modular de 3D Systems, initialement lancée en 2018, qui dispose d’un volume d’impression de 123,5 x 69,5 x 345mm. Ces machines permettent l’impression de pièces industrielles en série de 5 à 3 centièmes par couche en fonction du matériau.

Nous avons actuellement à disposition une gamme de quatre matériaux pour la production de pièces en Digital Light Processing, avec pour chacune d’entre elle des caractéristiques spécifiques uniques :

- PRO-BLK-10 : Matériaux rigides pour la production de pièces durables similaires dans l’aspect et la texture à des pièces de coulée par injection, avec des caractéristiques de résistance aux chocs et à l’humidité.

- RIGID GRAY : Matériaux rigides pour la production de pièces série au contraste élevé avec des caractéristiques de résistance aux chocs et à l’humidité.

- RUBBER-65A-BLK : Matériaux élastomères semi-durs pour la production de pièces fonctionnelles présentant une bonne restitution des formes et une haute résistance à la déchirure.

- HI TEMP 150/300 : Matériaux haute température de production de pièces avec une température de fléchissement sous charge allant jusqu’à plus de 150°C ou 300°C en fonction de la résine haute température choisie. Une forte résistance à la chaleur offrant une rigidité élevée.

L’ensemble de ces matériaux nous permet de répondre à un large choix d’applications comme la production de prototypage fonctionnel, pièces d’essai, pièces finales, mais leur utilisation est principalement dédiée à la fabrication série à l’ultra précision (boîtiers, visserie, composants électroniques, éléments de mains de préhension…).

Il convient de souligner que la technologie DLP offre un niveau de détail supérieur à la technologie SLA, notamment en ce qui concerne le lettrage et la texture. Cette information va à l’encontre des comparaisons habituelles entre les technologies SLA et DLP. En effet, notre modèle Figure 4 Modular repose sur la technologie DLP et propose une machine de haute précision spécialement conçue pour répondre aux besoins de l’industrie.

A noter que l’ensemble des technologies que nous employons répond aux classes de tolérance de cote standard normalisées selon la norme NFT 58-0000. Toutefois, nos machines sont réglées sur la classe de tolérance “de précision” pour la technologie DLP.

Délais et coûts de fabrication

En ce qui concerne les délais et les coûts de fabrication, la technologie DLP est généralement plus rapide que la technologie SLA, bien que la vitesse d’impression dépende du matériau utilisé. En SLA, la vitesse est affectée par l’utilisation du laser de puissance, tandis qu’en DLP, c’est le temps d’exposition aux ultraviolets qui varie en fonction de la résine utilisée.

Pour une même pièce, les matériaux utilisés par 3D Prod avec la technologie DLP permettent généralement une impression un peu plus rapide que ceux utilisés en SLA, pour les matériaux standard. Par exemple, une pièce imprimée avec le ProBlack ou le RigidGray en DLP, avec une épaisseur de couche de 0,03 mm, prendra moins de 2 heures, tandis qu’avec l’Accura 25 type PP ou l’Accura 55 type ABS en SLA, le temps de fabrication sera d’un peu plus de 2 heures avec une épaisseur de couche de 0,1 mm.

Certains matériaux, qu’ils soient utilisés en SLA ou en DLP, nécessitent un temps d’impression plus long. Par exemple, la résine ClearVue type PC utilisée en SLA nécessite un temps d’impression de 5 heures avec une épaisseur de couche de 0,1 mm. De même, pour le Rubber, le temps d’impression dépasse 5 heures et 30 minutes avec une épaisseur de couche de 0,03 mm.

Temps de fabrication par résine SLA :

- Accura 25 (A25) type PP – 2h06 à 0,1mm par couche.

- Accura 55 type ABS – 2h12 à 0,1mm par couche.

- Accura ClearVue type PC – 5h18 à 0,1mm par couche.

- Accura Xtreme type PA – 3h14 à 0,1mm par couche.

Temps de fabrication par résine DLP :

- ProBlack – 1h23 (version HQ) à 0,03mm par couche.

- ProBlack – 0h40 (version fast) à 0,1mm par couche.

- RigidGray – 1h49 (version HQ) à 0,03mm par couche.

- HI-Temp – 2h54 (version HQ) à 0,03mm par couche.

- Rubber – 5h38 (version HQ) à 0,03mm par couche.

En ce qui concerne les coûts, l’impression de la pièce mentionnée coûtera environ 25 à 30 euros HT avec la SLA, environ 45 euros avec le DLP et 66 euros avec le matériau HI TEMP.

Coût de fabrication par résine SLA :

- Accura 25 type PP – 26,88€ HT

- Accura 55 type ABS – 26,88€ HT

- Accura ClearVue type PC – 26,88€ HT

- Accura Xtreme type PA – 28,16€ HT

Coût de fabrication par résine DLP :

- ProBlack – 45,74€ HT

- RigidGray – 45,74€ HT

- HI-Temps – 66,17€ HT

- Rubber – 45,74€ HT

Les tarifs mentionnés sont établis à partir de devis de production d’une pièce (à titre d’exemple) à l’aide de notre module de commande en ligne. Il convient de noter que ces tarifs correspondent à des pièces brutes, sans finitions ni reprises.

Stéréolithographie (SLA) vs Digital Light Processing (DLP) : en résumé

Le choix entre les technologies SLA et DLP dépend des besoins spécifiques du projet. La SLA convient parfaitement pour les grandes pièces monobloc et les pièces nécessitant une validation de flux d’air et d’eau, notamment avec la résine ClearVue de type PC, tandis que le DLP se distingue par sa capacité à produire rapidement des pièces en série, avec une grande précision, en utilisant des résines adaptées à diverses exigences.

Exploitez notre expertise en impression 3D pour des conseils personnalisés

Si vous avez encore des hésitations quant au choix entre ces deux technologies, nous vous invitons à entrer en contact avec l’un de nos experts. Ils pourront vous fournir des échantillons des matériaux les plus adaptés à votre projet. Contacter un expert de la technologie.

Si vous avez encore des hésitations quant au choix entre ces deux technologies, nous vous invitons à entrer en contact avec l’un de nos experts. Ils pourront vous fournir des échantillons des matériaux les plus adaptés à votre projet. Contacter un expert de la technologie.

Nous proposons également des visites virtuelles de notre atelier ! Découvrez les coulisses de notre espace de fabrication.

N’hésitez pas à profiter de ces services pour obtenir des conseils personnalisés pour votre prochain projet d’impression 3D !