Le Multi Jet Fusion (MJF) : La solution d’impression 3D pour une production en série rapide et répétable

La technologie Multi Jet Fusion (MJF) a été développée par le fabricant américain HP et est aujourd’hui éprouvée pour la production de petites séries. Il s’agit d’un procédé à base de poudre polymère et d’agents de fusion qui permettent de fusionner le matériau aux endroits souhaités, le tout de façon précise et détaillée. Mais comment fonctionne le Multi Jet Fusion et quelles sont ses applications ?

Le MJF est un procédé relativement jeune comparé à d’autres technologies du marché de la fabrication additive, annoncé en 2016 par le fabricant HP. Depuis, le MJF a séduit de nombreux industriels grâce à la qualité des pièces obtenues et à sa répétabilité.

Comment fonctionne le procédé MJF ?

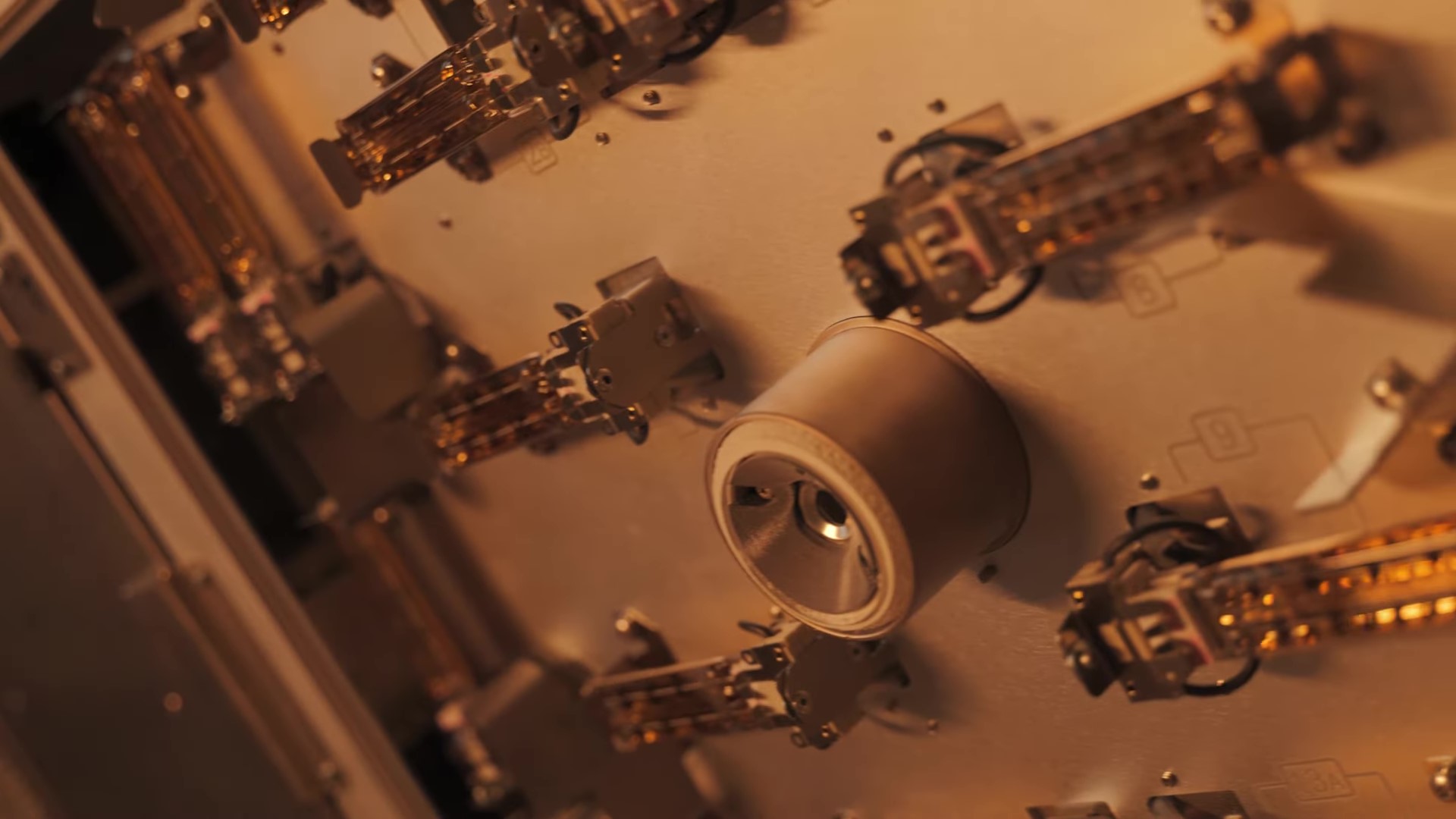

Concrètement, la technologie repose sur un lit de poudre : une première couche de polymères est déposée sur le plateau d’impression. Puis, des agents de fusion sont projetés par la tête d’impression aux endroits où la fusion doit s’opérer. Des agents détaillants sont également déposés en fonction de la précision souhaitée – on peut ainsi obtenir des surfaces plus lisses ou au contraire des arêtes plus vives. Le plateau est alors exposé à une énergie thermique en un seul passage, permettant aux agents de fondre et aux particules de poudre de s’agglomérer entre elles. Le processus est alors répété couche par couche, jusqu’à l’obtention de la pièce finale.

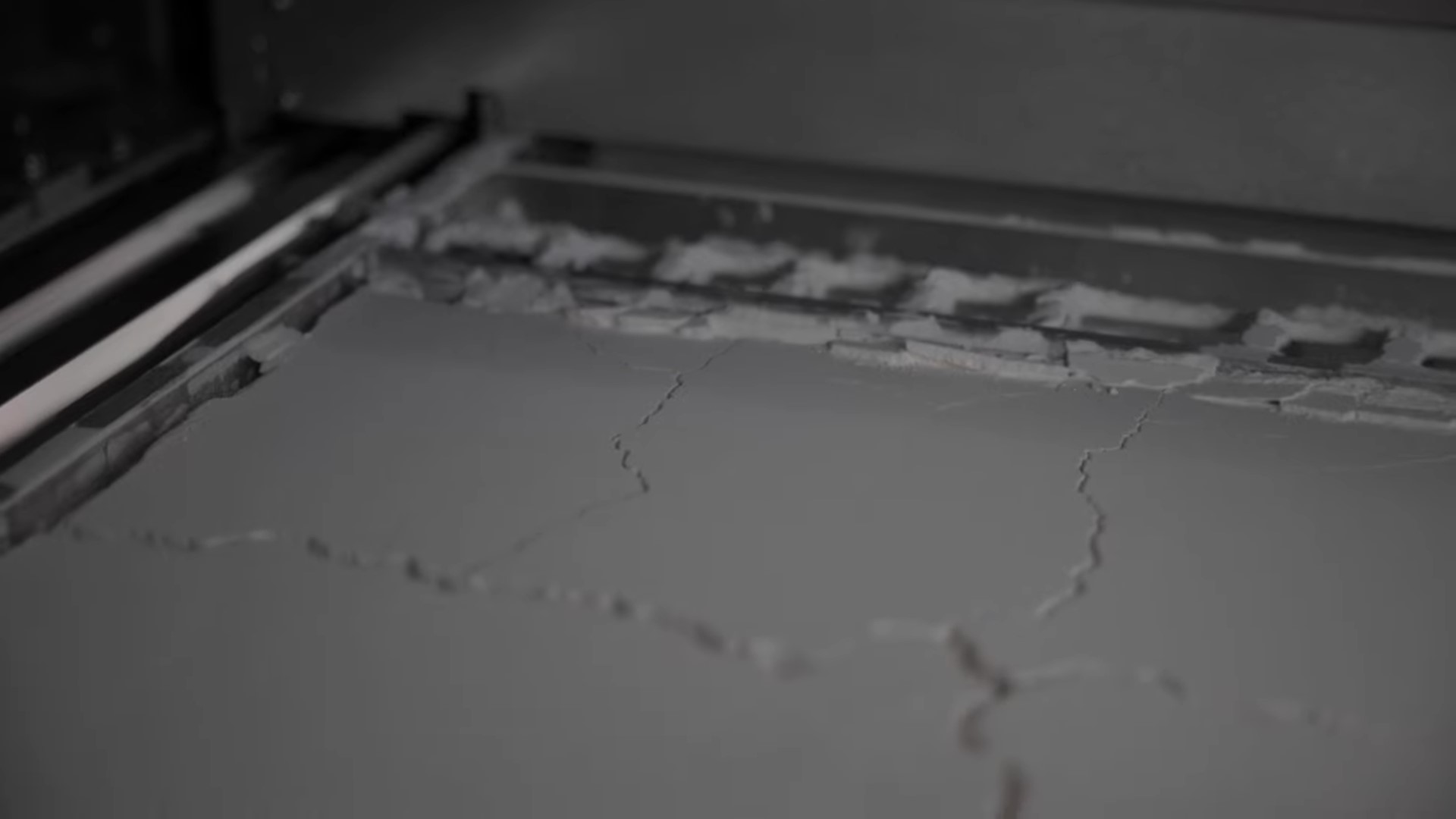

Une fois l’impression terminée, il faut attendre que le bac de poudre refroidisse avant de procéder à l’étape de dépoudrage qui consiste à retirer l’excédent de poudre des pièces créées. Le fabricant HP a imaginé des solutions de post-traitement dédiées qui facilitent ce travail ; il s’agit notamment d’une station de dépoudrage automatique qui réduit les risques liés à la manipulation de la poudre et augmente les performances finales de vos pièces. A noter aussi que cette station assure le chargement et le mélange de la poudre. Des étapes de post-traitement supplémentaires sont également possibles comme le sablage et la mise en teinture.

L’un des avantages de ce procédé est sa rapidité : l’énergie étant appliquée en seul passage sur le plateau – et non point par point, on obtient une pièce dans un délai réduit. La machine est capable de déposer 30 millions de gouttes par seconde ce qui permet également de raccourcir le temps de fabrication mais aussi de concevoir de multiples pièces sur un seul et même batch d’impression. Tout comme le SLS, le MJF n’a pas besoin de supports d’impression ce qui facilite le travail de conception mais aussi de post-traitement.

Un autre point fort de la technologie MJF est le taux de réutilisabilité de la poudre non fusionnée. Pour chaque nouvelle impression, il est possible de mélanger 80 % de poudre déjà utilisée avec 20 % de poudre neuve, réduisant ainsi les coûts liés aux matériaux.

Les matériaux disponibles

Le Multi Jet Fusion est compatible avec de la poudre polymère. Chez 3D Prod, nous proposons du PA12 : il s’agit d’un nylon qui présente une très bonne résistance chimique et une faible absorption d’humidité. Il est particulièrement intéressant pour concevoir des pièces mécaniques que ce soit pour du prototypage, de la petite série ou encore de l’outillage. Le PA12 de HP est un nylon à haute réutilisabilité : comme mentionné ci-dessus, le taux de refresh de la poudre peut atteindre 80 %.

Depuis peu, nous offrons également un nouveau matériau : le PA GB. Il s’agit d’une poudre polyamide chargée à 40 % en billes de verre. Extrêmement résistant, il a de très bonnes propriétés mécaniques, thermiques et dimensionnelles. Il est particulièrement adapté à la production de boîtiers, fixations ou encore d’outillages, grâce à sa grande rigidité. Vous pouvez d’ailleurs demander votre échantillon gratuit et constater par vous-mêmes les caractéristiques de cette nouvelle poudre compatible avec la technologie MJF !

Découvrez les poudres disponibles avec la technologie MJF

Nos équipements en Multi Jet Fusion

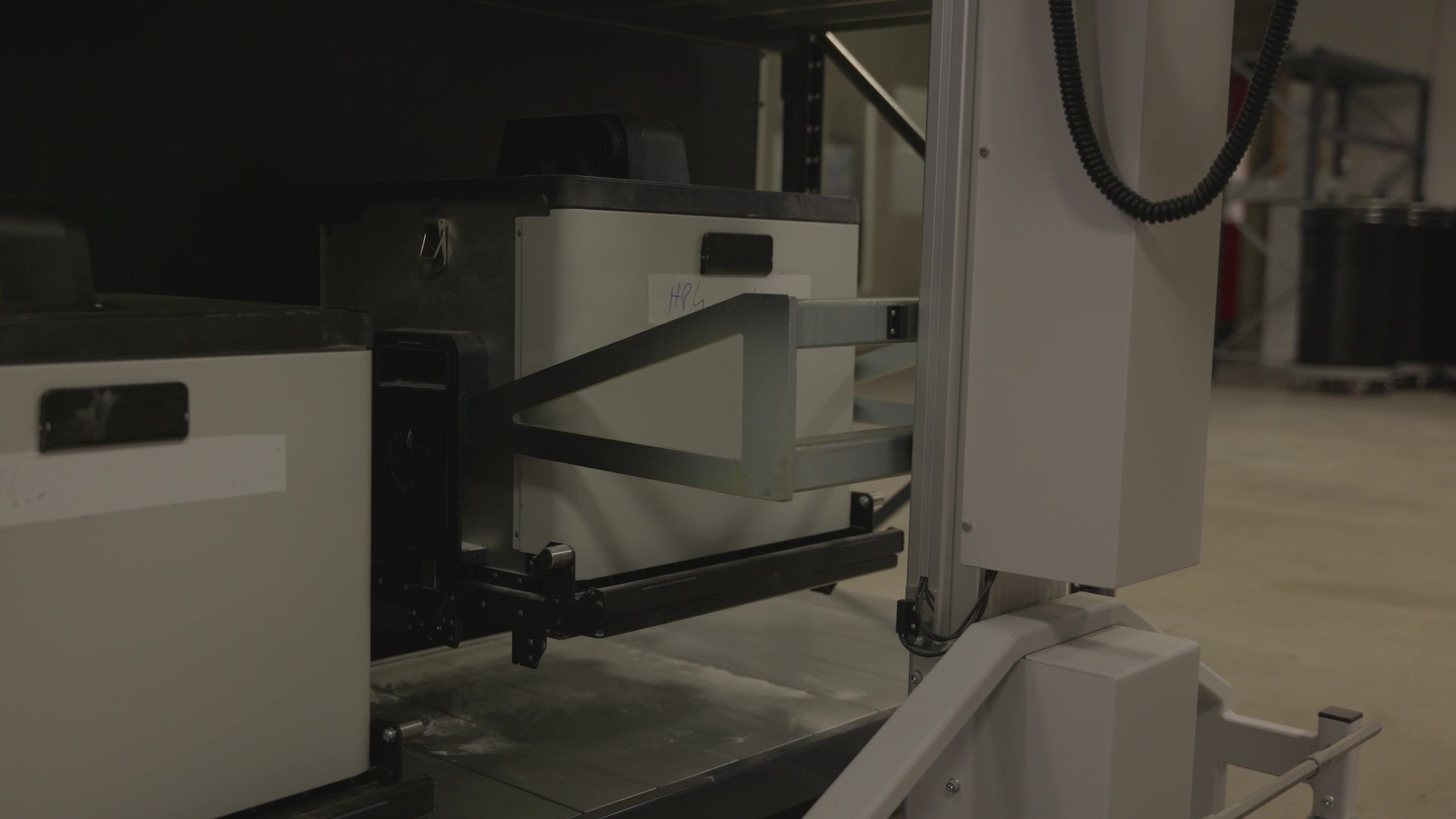

Nous sommes équipés de machines HP 4210 et HP 5210. Elles offrent un volume d’impression de 380 x 284 x 380 mm et une précision de 80 microns. Nous disposons de plusieurs Build Unit (BU) pour la 4210 et la 5210. Elles nous permettent de concevoir une chaîne de production adaptée à la fabrication en série. Les machines sont également équipées d’unité de refroidissement, ou Natural Cooling Unit (NCU). La solution proposée par HP offre des réductions significatives des temps de production, facilite le travail de l’opérateur et simplifie le traitement et le réemploi des poudres.

Côté post-traitement, nous disposons chez 3D Prod de système de sablage automatisé et d’unité de teinture automatisée. Nous pouvons également assurer un traitement de surface pour que vous puissiez obtenir la finition que vous souhaitez. Ainsi, vous aurez une pièce imprimée en 3D visuellement et fonctionnellement identique à votre produit lancé en série.

Notre atelier de finition vous permettra également d’obtenir des résultats sans précédent. Grâce à notre laboratoire de peinture, nous pouvons en effet assurer un contrôle de la couleur par spectrocolorimètre, appliquer apprêts, peintures, vernis, soft touch, etc. Enfin, notre cabine de peinture dispose d’un chauffage radiant pour une meilleure montée en température des pièces.

Les applications de la technologie MJF

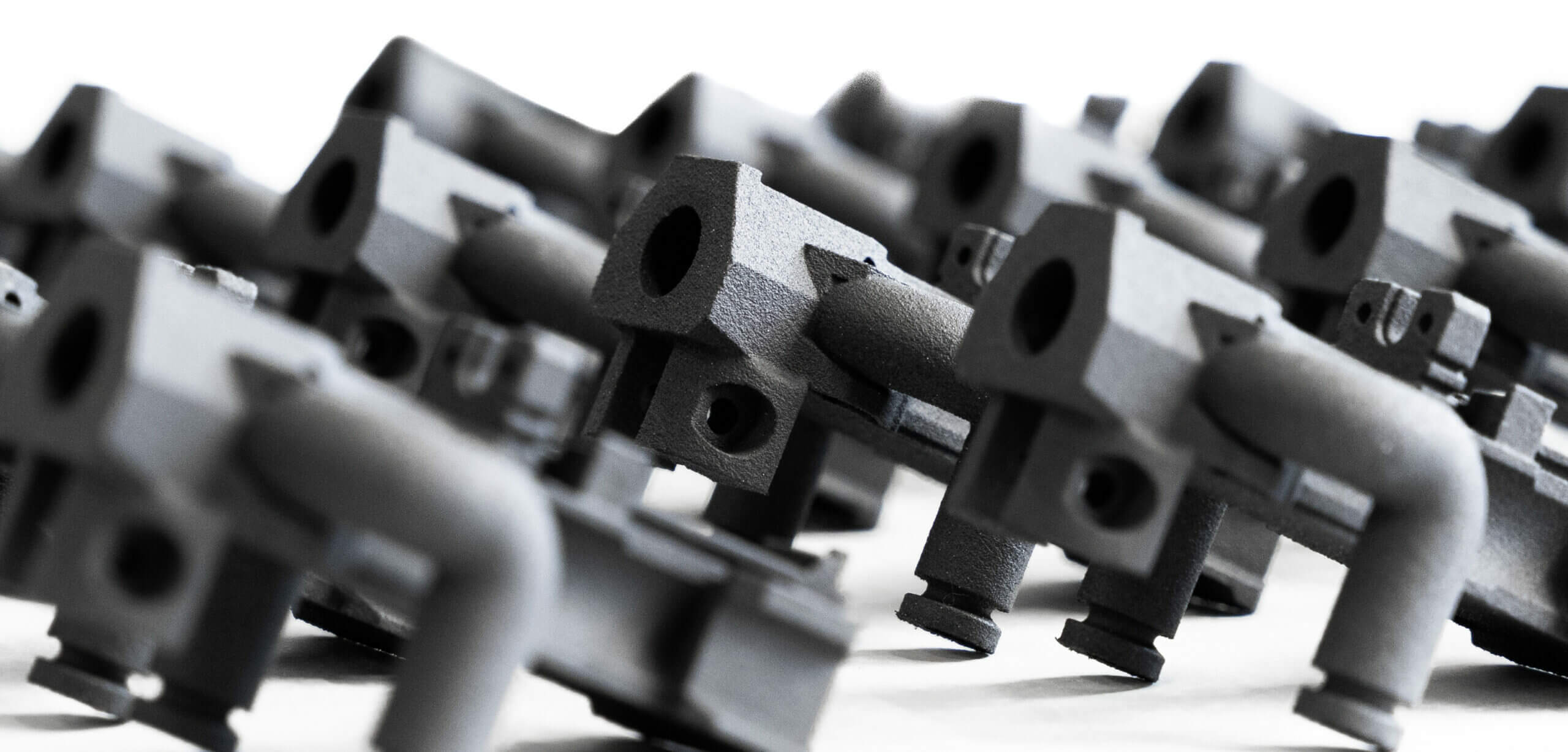

De par sa précision et sa rapidité, le Multi Jet Fusion est un procédé idéal pour la création de prototypes fonctionnels et de petites séries. Les propriétés mécaniques obtenues sont importantes et la finition de surface est excellente. Le MJF est très prisé dans de multiples secteurs comme les biens de consommation, le médical, le transport ou encore l’éducation.

Les pièces imprimées en 3D avec le MJF sont isotropes c’est-à-dire qu’elles conservent toutes leurs propriétés quelle que soit la direction dans laquelle elles sont mesurées. Ainsi, le procédé sera particulièrement intéressant pour la production série de pièces finies.

L’astuce 3D Prod : Testez vos projets en réalisant vos devis en ligne via notre plateforme dédiée : Réalisez votre devis en ligne !