Le frittage laser (SLS) : Une solution idéale pour concevoir des complexes géométriques !

Le frittage sélectif par laser ou Selective Laser Sintering (SLS) en anglais est l’un des procédés de fabrication additive sur lit de poudre les plus employés sur le marché. Les principes de cette technologie ont été développés dans les années 1980 et sa commercialisation dans les années 1990. Mais comment fonctionne le SLS et quels sont ses avantages ?

Le SLS consiste à déposer une fine couche de poudre polymère sur un plateau, poudre qui sera ensuite frittée par un laser. Point par point ce dernier permettra de fusionner les particules de matériau entre elles et ainsi ancienne, couche par couche, l’objet souhaité. L’un des principaux avantages de ce procédé réside dans sa rapidité, la qualité des pièces obtenues et la complexité géométrique aujourd’hui possible.

3D Prod a intégré depuis plusieurs années le SLS dans son parc machines ce qui nous permet de répondre à des besoins de petites séries, de prototypes fonctionnels ou encore d’imaginer des structures aux géométries complexes sans sacrifier leur résistance.

Comment fonctionne le frittage laser ?

Une fois le fichier 3D prêt à être imprimé, il est envoyé à l’imprimante 3D SLS. Celle-ci commence par déposer une première couche de poudre polymère sur le plateau à l’aide d’un rouleau. Un laser vient alors fritter la poudre aux endroits souhaités grâce à un miroir qui oriente son mouvement : sous l’effet de la chaleur du laser, les particules de poudre viendront s’agglomérer entre elles. Dès que la première couche est terminée, le rouleau retire la poudre non frittée et dépose une nouvelle couche de matière jusqu’à l’obtention de la pièce finale.

Lorsque l’imprimante 3D a terminé son cycle, on obtient ce qu’on appelle un gâteau d’impression dans lequel sont enveloppées les pièces imprimées en 3D. Il s’agit en fait du bac d’impression rempli de poudre : alors qu’une partie a été frittée, l’autre devra être retirée. Après avoir attendu qu’il refroidisse, on vient casser ce gâteau d’impression pour récupérer nos pièces. S’ensuit alors une étape de dépoudrage qui consiste à retirer l’excédent de poudre non frittée, de sablage pour obtenir une finition de surface optimale et de teinture s’il faut colorer la pièce finale.

L’un des points forts de la technologie SLS est qu’il est possible de recycler une partie de cette poudre non frittée. Il est possible d’en réutiliser 70 % et de la mélanger avec de la poudre neuve. Un autre avantage bien spécifique à la technologie SLS est que cette poudre non frittée agit comme support d’impression ; il ne sera donc pas nécessaire d’imaginer des structures de support et ce, quelle que soit la géométrie de notre pièce.

Dimensions des pièces et applications possibles

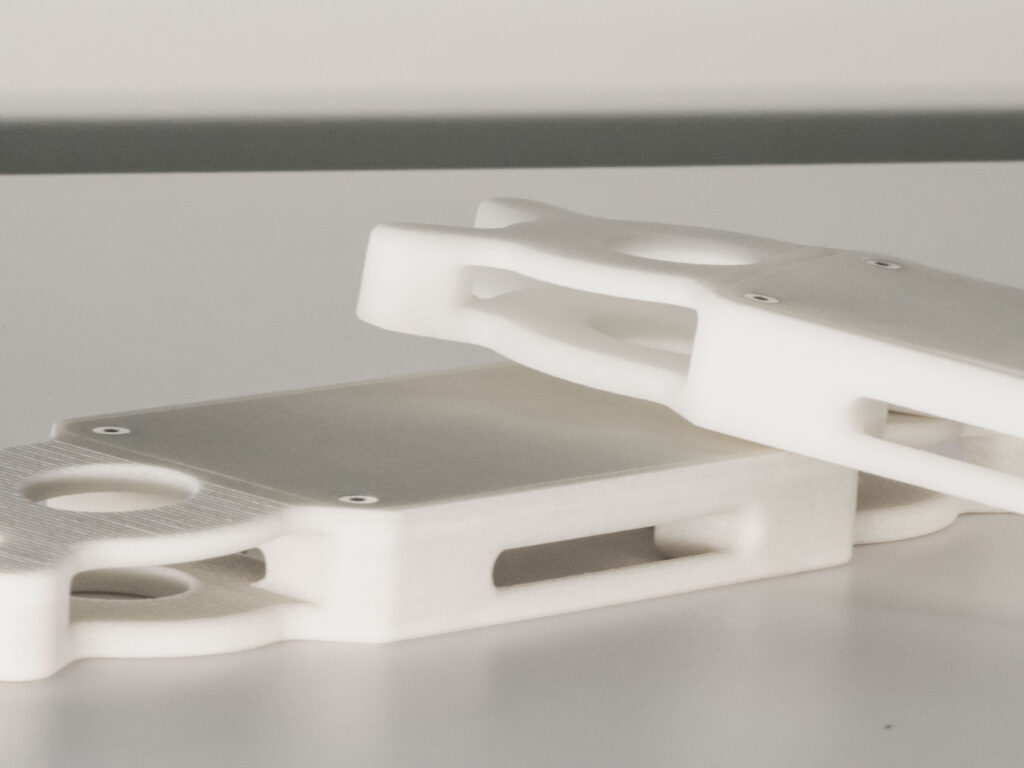

Comme pour chaque procédé d’impression, la dimension maximale des pièces dépendra de la taille du plateau. Le SLS offre généralement des volumes généreux ; notre plus grande machine a une capacité maximale de 500 x 500 x 400 mm. Mais ce qui est particulièrement intéressant avec la technologie de frittage laser, est qu’elle permet de concevoir de multiples pièces en même temps. Comme nos pièces sont enveloppées dans un bac de poudre, il est possible de maximiser la quantité de pièces souhaitées – on peut par exemple en superposer plusieurs, ce qui n’est pas réalisable avec la stéréolithographie ou le FDM. On parle alors de « nesting ».

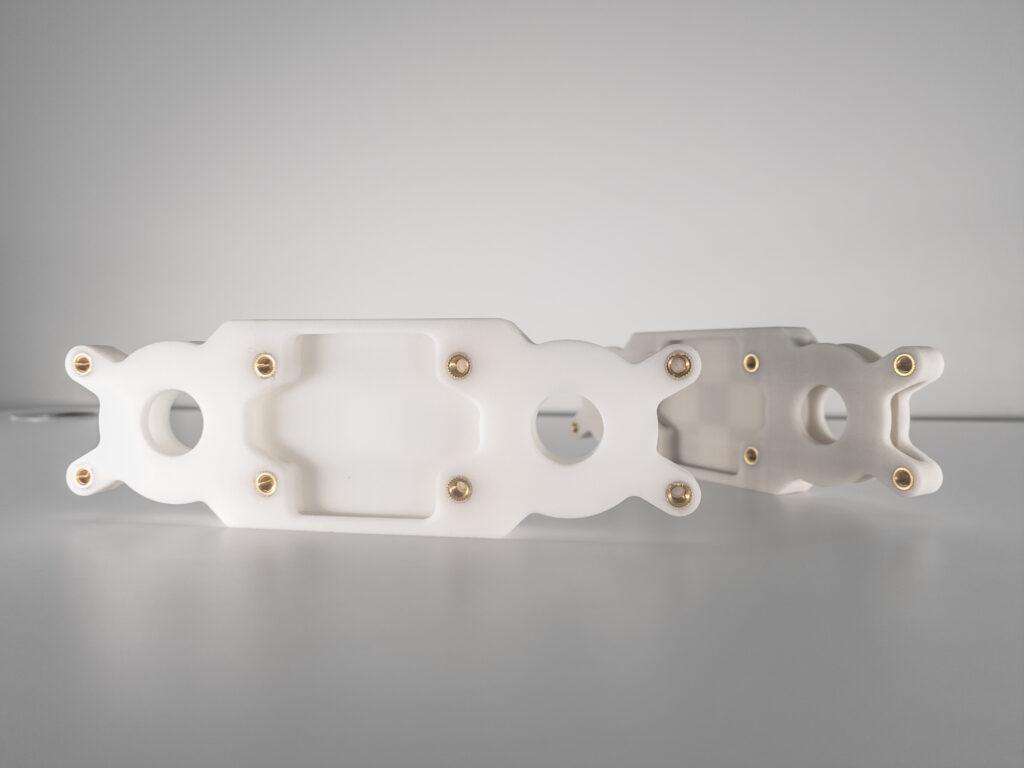

Le frittage de poudre sera donc intéressant pour concevoir des petites séries, mais aussi des pièces fonctionnelles, des poses d’inserts, de vissage, clipsage, etc. Les matériaux compatibles offrant une résistance mécanique et thermique élevée, il est possible d’imaginer des pièces complexes et durables dans le temps.

Nos équipements pour le frittage laser

Notre parc comprend actuellement 4 machines SLS qui offrent une épaisseur de parois minimum de 0,7 mm et des strates de 0,1 mm. Trois d’entre elles proposent un volume d’impression de 500 x 500 x 400 mm. Nous disposons d’une plus petite imprimante qui offre une capacité maximale de 330 x 380 x 400 mm. Nous avons équipé nos machines de chariots amovibles, ou RCM, qui permettent de minimiser les temps d’immobilisation des machines. Dès qu’une impression est prête, nos équipes peuvent facilement retirer le chariot pour démarrer le post-traitement et en placer un nouveau pour lancer une nouvelle impression. De cette façon, plus besoin d’attendre que l’étape de dépoudrage soit terminée avant de redémarrer la production. Nous disposons actuellement de 6 RCM.

De plus, nous avons investi dans un système intelligent de recyclage qui nous permet de récupérer 70 % de la poudre non utilisée et de la mélanger avec de la neuve. La gestion des matériaux est facilitée et plus rapide, sans risque pour nos opérateurs.

Enfin côté post-traitement, nous travaillons aujourd’hui avec une machine de sablage, une unité de teinture automatisée et une station de dépoudrage.

Les matériaux disponibles pour l’impression 3D SLS

Nous proposons trois types de nylon (PA) pour l’impression 3D SLS : un polyamide blanc, un polyamide chargé en billes de verre beige et un polyamide ignifugé.

- Le PA blanc est un thermoplastique qui présente une bonne résistance chimique, une faible absorption d’humidité et un très bon état de surface. Il est compatible avec la stérilisation en autoclave et offre un bon équilibre entre propriétés mécaniques et facilité d’utilisation. C’est un matériau de choix pour prototypes, petites séries et outillages.

- Le PAGF est un thermoplastique chargé en billes de verre résistant à haute température et facile d’utilisation. Il offre une grande stabilité dimensionnelle et une excellente rigidité mécanique. Il est idéal pour imprimer en 3D des pièces utilisables, des composants rigides ou encore des pièces d’utilisation finale sans outillage.

- Enfin, le PA s’ignifuge à une bonne stabilité thermique et permet de limiter la propagation du feu en cas d’incendie. Il est réalisation particulièrement adaptée aux pièces mécaniques dans l’aéronautique, l’automobile ou le domaine électrique. Il a notamment obtenu la certification JAR 25, le critère d’acceptation aviation.

Délais et coûts

Les délais et les coûts de fabrication en SLS varient en fonction du volume de pièces souhaité, mais l’un de ses avantages est sans aucun doute sur sa rapidité. En optimisant l’orientation des pièces grâce à l’imbrication, il est possible d’obtenir des petites et moyennes séries rapidement et efficacement, en utilisant la juste quantité de matériaux. Le procédé n’ayant pas besoin d’utiliser des supports d’impression, les pièces sont superposables dans le bac d’impression, ce qui donne la possibilité de concevoir de multiples pièces en simultané.

De plus, comme la poudre non frittée est en partie recyclée et que l’opérateur peut jouer sur la densité d’agencement, le coût par pièce est revu à la baisse.

A noter toutefois que les étapes de post-traitement rallongent les délais de fabrication : après avoir attendu le refroidissement du bac de poudre, il faudra passer par des étapes de dépoudrage et de sablage et éventuellement de teinture.

L’astuce 3D Prod : Testez vos projets en réalisant vos devis en ligne via notre plateforme dédiée : Réalisez votre devis en ligne !

Pour conclure

Le frittage laser de poudre est un procédé de fabrication additive performant qui permet de concevoir des pièces complexes, isotropes et d’une haute résolution. Leurs propriétés mécaniques sont bonnes, ce qui en fait une technologie idéale pour la création de prototypes fonctionnels et de pièces finies.

Grâce à notre parc machines et à nos solutions de post-traitement, 3D Prod peut vous accompagner dans vos projets de fabrication et vous garantir un résultat optimal. N’hésitez pas à contacter nos équipes !