L’automatisation de la fabrication additive : une intégration réussie chez 3D Prod

Le marché de la fabrication additive a connu une croissance importante ces dernières années, croissance qui s’accompagne de nouveaux défis et enjeux pour les utilisateurs. Chez 3D Prod, nous sommes particulièrement attentifs à ces challenges : recherche d’une production plus rapide, complexité croissance des projets, quête de normes de qualité plus élevées. Nos clients ont besoin de compter sur des solutions de fabrication fiables et automatisées pour amener leurs projets au niveau supérieur. C’est pourquoi nous avons choisi d’intégrer des machines et des matériaux qui répondent à ce besoin d’automatisation de la fabrication additive : notre objectif est d’accroître la productivité des industriels en leur proposant une offre qui se rapproche de l’industrie de production de masse.

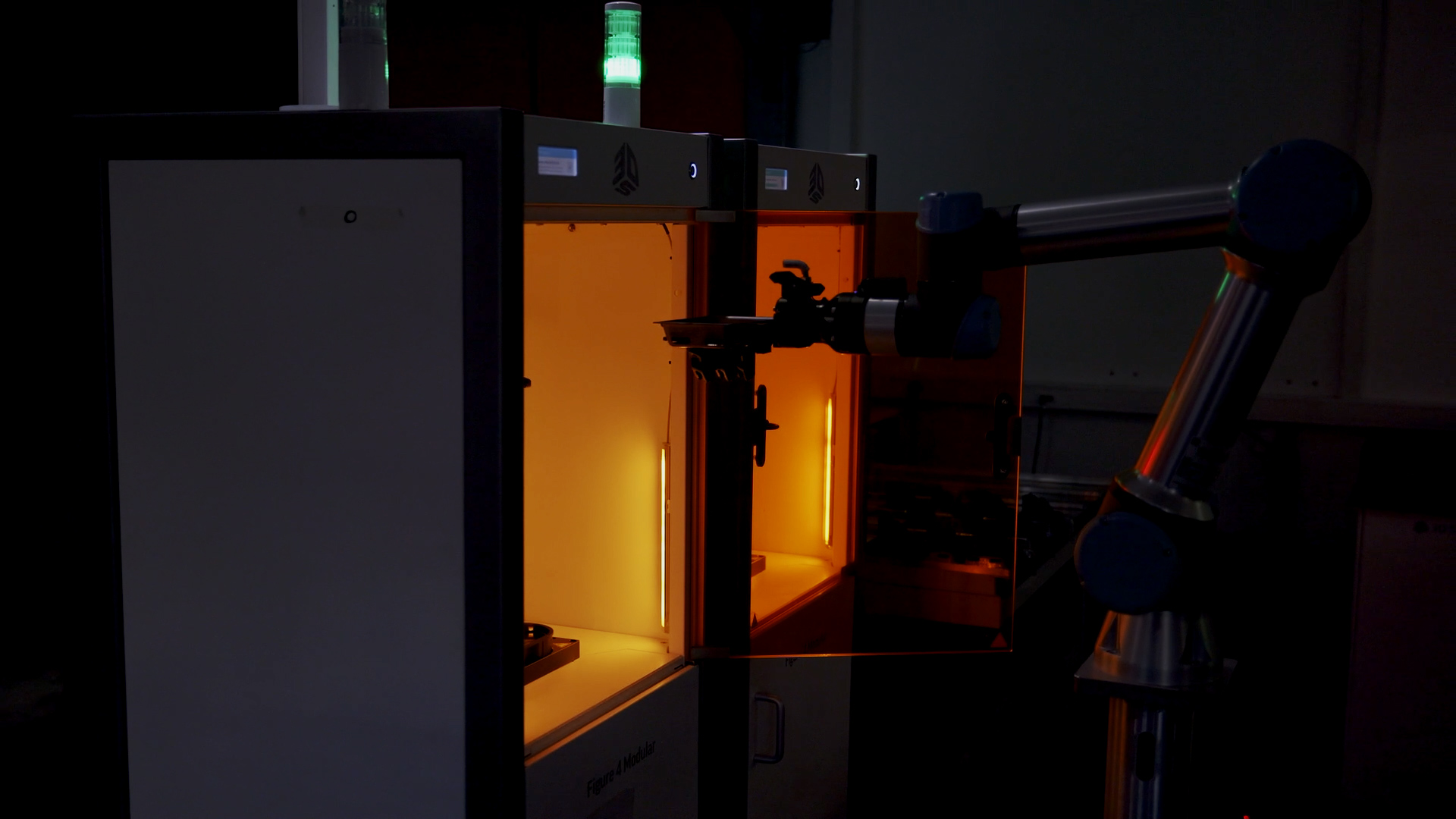

Ce but est atteignable en réorganisant nos phases de production à l’aide de machines optimisées mais aussi en intégrant des étapes de fabrication entièrement automatisées. C’est notamment pour cela que nous comptons désormais sur un nouveau bras robotique sur notre ligne de production pour la technologie Digital Light Processing, et que nous avons investi dans des solutions de post-traitement spécifiques pour créer une chaîne de nettoyage automatisé.

Les solutions d’automatisation de la fabrication additive actuelles

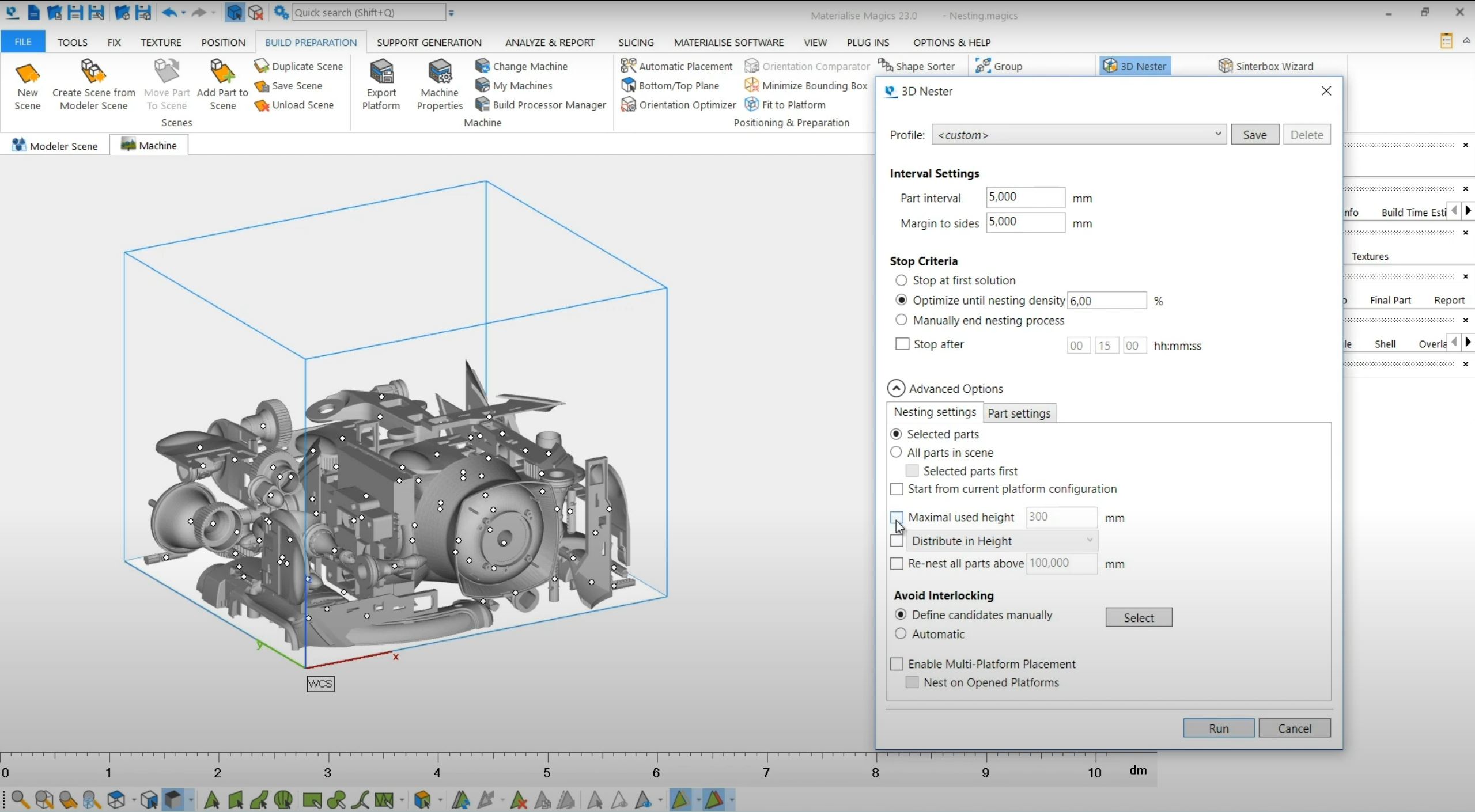

Le besoin d’automatisation de la fabrication additive et donc le workflow de l’impression 3D a fait émerger de plus en plus de solutions, qu’elles soient matérielles ou logicielles, sur le marché global. L’automatisation démarre dès le début de la chaîne de valeur, à savoir dès la conception. Les techniques de Design for Additive Manufacturing (DfAM) vont dans ce sens-là : l’objectif est de s’appuyer sur des méthodes comme la conception générative ou l’optimisation topologique pour concevoir des pièces rapidement et efficacement, tout en minimisant la quantité de matière et en misant sur des performances plus élevées. Les logiciels actuellement disponibles proposent ces différentes options – certains peuvent même offrir un contrôle du design et du slicing à distance.

En termes de fabrication à proprement parler, de nombreuses imprimantes 3D et solutions de post-traitement ont fait le pari de l’automatisation et offrent des fonctionnalités supplémentaires. Par exemple, il existe quelques machines dotées d’un tapis roulant qui agit comme plateau d’impression et proposent donc une impression continue. D’autres sont capables de changer automatiquement leur plateau, seules ou via un système de bras robotisé, afin d’éviter une intervention humaine et d’interrompre trop longtemps le processus d’impression. Coté post-traitement, il s’agit de faciliter au maximum les étapes de nettoyage qui peuvent être très chronophages. Certaines solutions du marché sont donc capables de gérer le dépoudrage des pièces, leur recruit ou encore le sablage.

Enfin, l’automatisation de la fabrication additive s’accompagne de logiciels de suivi et de contrôle qui permettent de surveiller les impressions, de les lancer à distance et de gérer son parc machines de façon optimale. Les Manufacturing Execution Systems (MES) offrent ces fonctionnalités et sont une solution idéale pour faire passer la fabrication au niveau supérieur.

Chez 3DProd, nous avons analysé et testé certaines de ces solutions avant de faire le choix de nos équipements. Aujourd’hui, nous avons intégré dans notre atelier de production des solutions qui nous permettent de réaliser des pièces en série et de répondre aux besoins de l’Industrie. Cette intégration s’est accompagnée d’un réaménagement de notre atelier afin de respecter les normes de sécurité et offrir un espace suffisamment important pour passer à l’étape supérieure. Nous avons donc lancé des travaux pour répondre à ces exigences et optimiser nos locaux. L’objectif est de pouvoir accueillir convenablement de nouvelles machines de production, mais aussi des solutions de nettoyage et d’automatisation. Regardons justement de plus près quels sont les choix que nous avons fait et nos futurs projets.

Imprimantes 3D et machines de post-traitement : un choix déterminant pour l’automatisation de la fabrication additive

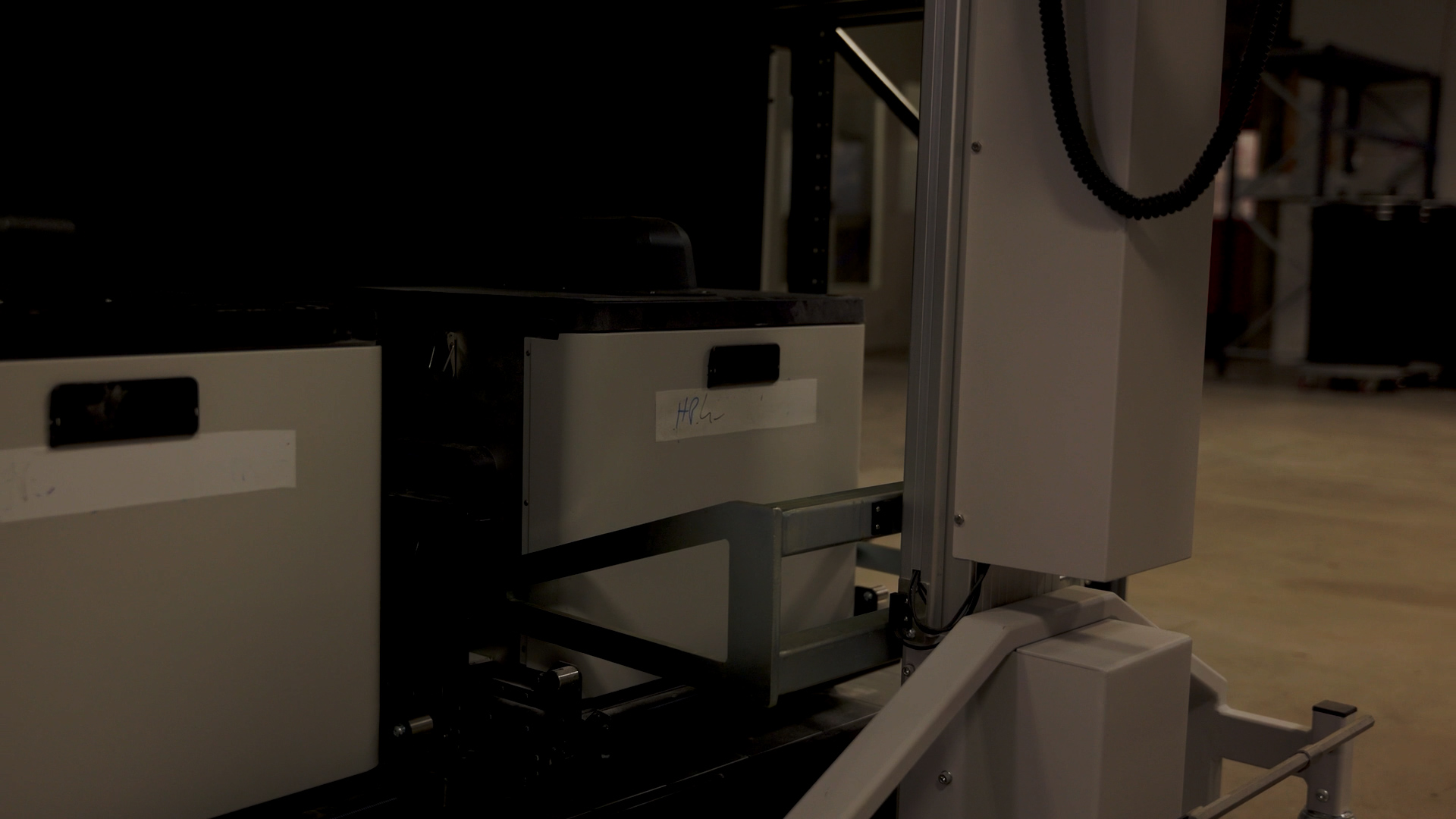

Côtés procédés d’impression 3D à base de poudre, nous avons fait le choix de la technologie Multi Jet Fusion de HP car elle permet d’optimiser la fabrication en série et d’élever les niveaux de productivité. En effet, les solutions HP sont équipées d’une Build Unit (BU), d’une station de post-traitement et d’unités de refroidissement naturel ou NCU (natural cooler unit). Ces trois éléments offrent une chaîne de production intégrée et rapide, permettant de réduire les temps de fabrication, de refroidissement des pièces et optimisent la gestion des poudres en permettant le réemploi de 80 % du matériau non utilisé.

En plus de ces imprimantes 3D plus performantes, nous souhaitons mettre en place des solutions de post-traitement automatisées, notamment les machines de dépoudrage automatique d’AM Solutions. L’objectif est de déposer les pièces imprimées en 3D sur le tapis hélicoïdal de la machine S2 qui pourra alors les acheminer en toute sécurité et de façon continue vers les étapes de dépoudrage et de nettoyage. Le processus de sablage sera entièrement contrôlé ce qui permet d’obtenir des résultats de qualité constante et de la répétabilité. Pour l’instant, nous avons une machine de dépoudrage automatique par tambour.

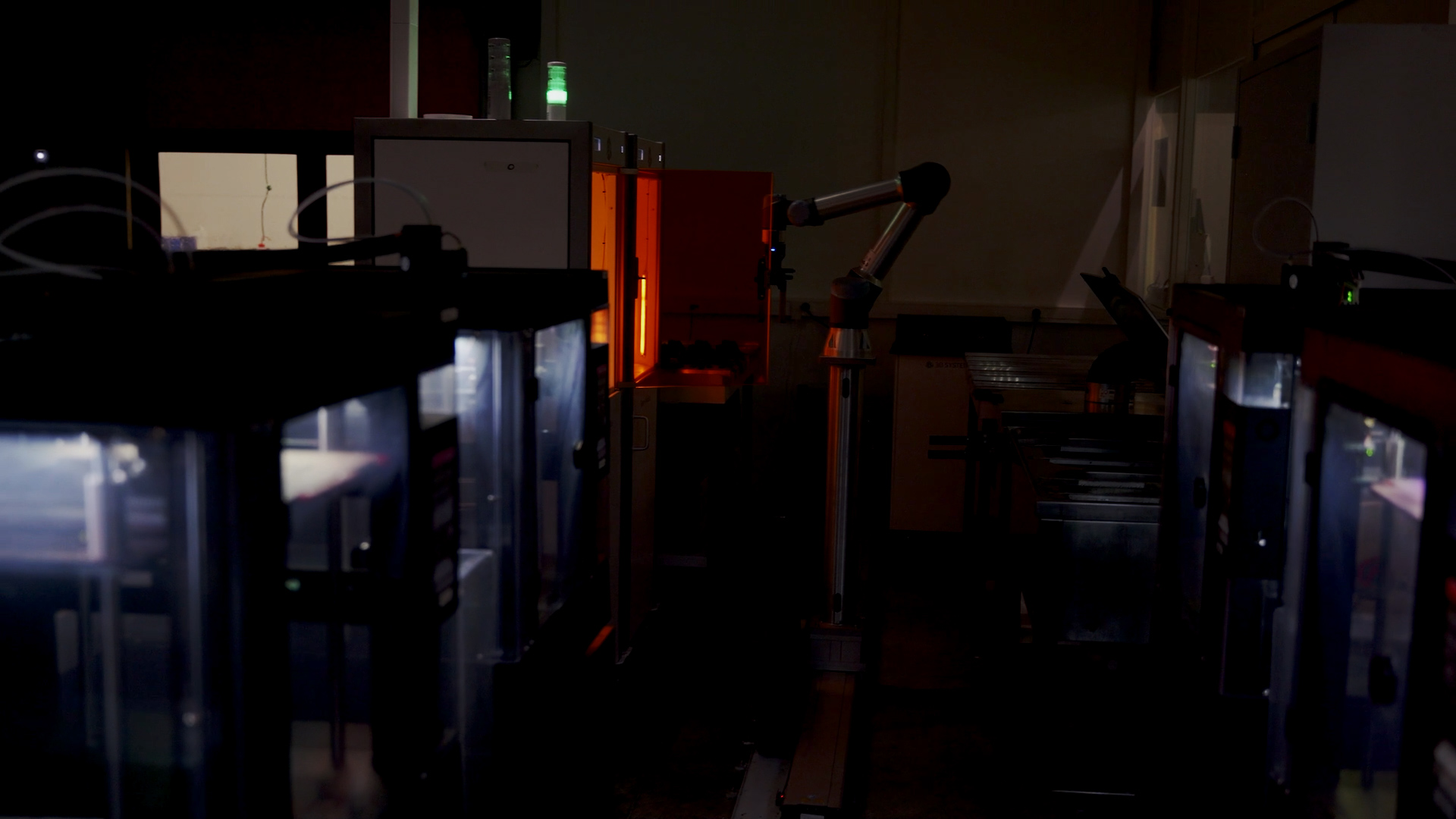

Si on se penche désormais sur les procédés d’impression 3D résine, 3D Prod a investi dans la technologie DLP qui permet de photopolymériser la résine liquide grâce à une source de lumière UV. Chaque couche est durcie en une seule fois ce qui permet d’augmenter la vitesse d’impression (jusqu’à 100 mm/h) tout en misant sur des niveaux de qualités importants. On peut ainsi obtenir des modèles très précis avec une haute résolution, le tout dans des délais très courts.

Afin d’optimiser le post-traitement des pièces imprimées en 3D résine, nous avons développé une machine en collaboration avec KRUMM-TEC. Il s’agit d’une station de nettoyage automatisée qui évite de passer par des opérations manuelles fastidieuses et chronophages. Nos opérateurs peuvent ainsi se libérer du temps et améliorer leur productivité globale.

L’intégration d’un bras robotisé pour augmenter la productivité

Face aux besoins du marché, nous avons souhaité aller plus loin dans cette idée de rapidité et d’automatisation de la technologie DLP. C’est pour cela que nous avons intégré un bras robotique sur notre ligne de production DLP. L’objectif était de gagner en flexibilité et de pouvoir faire fonctionner la machine en dehors des heures de production habituelles, à savoir le soir et le week-end. De plus, le bras robotisé permet un contrôle à distance des impressions et une gestion à toute heure de la production.

Concrètement, ce bras robotique, développé par la société Universal Robots, est capable de décharger la machine et de recharger un plateau vide. Cette action va permettre de lancer immédiatement une nouvelle impression tandis que la précédente est acheminée vers la solution de post-traitement. Il n’y a donc pas d’interruption dans le cycle de production, ouvrant la voie à une véritable industrialisation et donc à une production en série recherchée par de plus en plus de professionnels du marché.

Découvrez notre ligne de production automatisée

Renforcer l’expertise de nos collaborateurs

L’intégration de solutions de production automatisées implique de nouvelles compétences au sein de nos équipes. C’est pourquoi nous avons mis en place des programmes de formation pour que nos collaborateurs puissent acquérir ces connaissances et soient bien alignés avec cette nouvelle approche de la production. Nos techniciens sont en mesure d’opérer dans un environnement automatisé. Ils sont notamment formés à un contrôlé qualité renforcée ce qui nous permet d’offrir à nos clients des pièces fiables et de haute qualité.

Concrètement, un technicien référent est dédié à chaque technologie que nous proposons. Il assure la maintenance et la gestion de son parc machines, tout en étant capable d’accompagner ses collaborateurs dans la maîtrise du procédé. Nos équipes sont donc très complémentaires, l’objectif étant de proposer un service de qualité.

Les équipes de 3D Prod sont parfaitement équipées pour vous accompagner dans vos projets, conscientes des normes de l’industrie et de l’importance de la productivité accrue. Nous avons déjà engagé des actions en ce sens en investissant dans la qualité et l’automatisation pour favoriser l’industrialisation de la fabrication additive. Toutefois, notre engagement ne s’arrête pas là : nous visons à aller encore plus loin dans les années à venir en intensifiant nos efforts d’optimisation afin de proposer des processus de fabrication toujours plus automatisés et industriels.

L’astuce 3D Prod : Testez vos projets en réalisant vos devis en ligne via notre plateforme dédiée : Réalisez votre devis en ligne !